“创新管理”在凯迪拉克工厂现场管理的实践

一、企业信息

1.1 现场概况

上汽通用汽车有限公司(以下简称上汽通用或公司)成立于1997年6月12日,由上海汽车集团股份有限公司、美国通用汽车公司共同出资组建而成。公司总部位于上海浦东金桥出口加工区,分别在上海、山东、辽宁和湖北四地建立了 13 家工厂,形成 242 万辆整车、 112.7 万台变速箱、 342 万台发动机年产能。公司目前共有 3 万余名员工。公司坚持“造车育人,以人为本”的宗旨,将打造高素质员工队伍作为企业发展的基本要求,分别从人力资源规划、吸引人才、评估录用模式、人才高地建设、员工绩效评估五方面,构建企业最为核心的竞争力“人力资本”。

经过二十年的发展和积累,公司已经逐步建立起吸引、培养、使用人才的人力资本发展体系和稳定的、高素质的员工队伍。

上海金桥基地的凯迪拉克工厂作为上汽通用国内的标杆级工厂,占地面积 47.7 万平方米,包含车身车间、油漆车间、总装车间、联合站房、配套辅助设施等。工厂于2013年6月19日奠基,同年10月12日正式开工建设,2015年3月打通生产线,建设周期仅 17 个月为同行业之最。第一款凯迪拉克产品于2016年1月全面投入正式生产。

凯迪拉克工厂油漆车间是全球最为环保和领先的油漆涂装生产线之一,车间主体占地面积 23100 ㎡,车间目前机器人数量 142 个,实现中涂面漆喷房 100 % 自动化喷涂,涂胶区 90 % 自动化喷涂。车间内大规模应用最新的材料技术、领先工艺和环保设备,在保障缔造凯迪拉克产品极致外观表现的同时,极大地减少对水体空气造成的污染,同时高柔性、高自动化的生产线减轻了传统油漆作业中对人的危害。这是一条集环保、品质、科技于一体的世界级的油漆生产线。

凯迪拉克工厂油漆车间主要作业流程是薄膜前处理、高泳透力电泳、车底焊缝涂胶、中涂、面漆(色漆和清漆)5大工艺模块。其中电泳、中涂、色漆完全使用水性漆生产,车间喷涂工艺基本实现机器人全自动化喷涂,可以精确喷涂整车外表面,实现GMW15777全球最高外观要求。油漆车间工艺已基本实现自动化智能化控制,并通过使用当前世界最先进的废气处理装置处理生产过程中产生的废气,是目前中国汽车行业内唯一没有混凝土高烟囱的油漆车间,降低能耗,绿色环保。油漆车间主要生产工艺流程及配置。

油漆车间前处理

油漆车间电泳进口

油漆车间电泳烘房出口

油漆车间UBS机器人喷涂

油漆车间LASD机器人喷涂

油漆车间喷房机器人喷涂

2. 现场管理特色

2.1 实施BPD工具

油漆车间现场以BPD(业务计划实施)为工具,对各项指标进行监测;

BPD是以安全、人员发展、质量、响应、成本、环境六大类进行日常指标管理,针对核心指标设立相应方法进行跟踪,主要应用范围为制造区域各工厂及车间、工段班组;

建立跟踪项目指标分解表,由工厂分解到车间,再由车间向下分解到工段班组,确保跟踪项目的层层落实,及BPD逐层支持;

凯迪拉克工厂BPD共分4个级别:分别是工厂级、车间级、工段级和班组级。

2.2 运用GMS工具精益管理

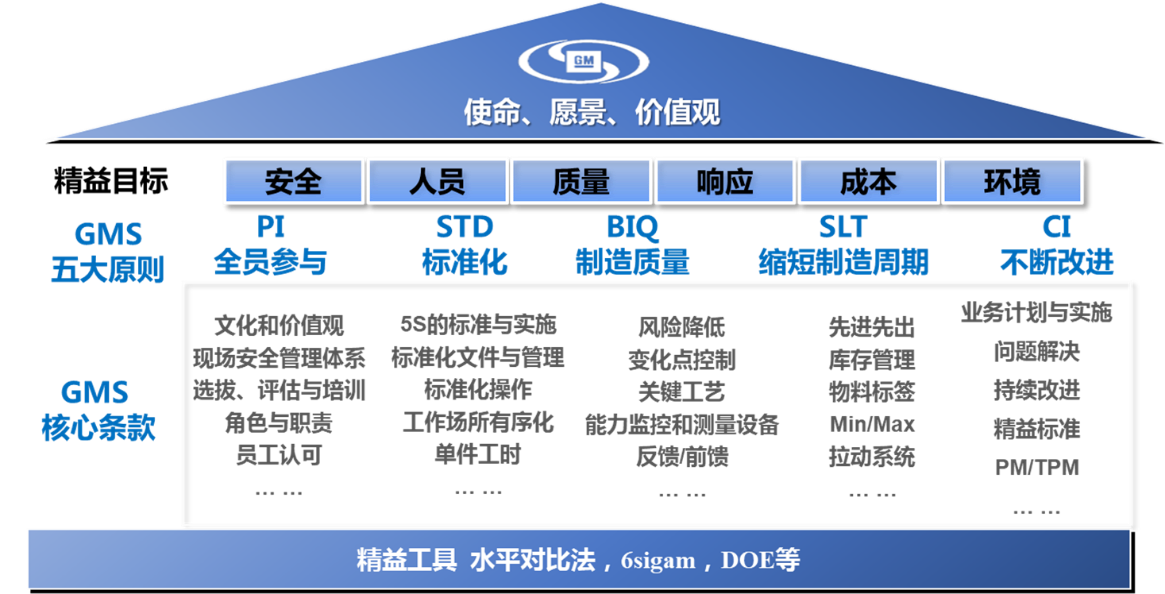

金桥凯迪拉克工厂油漆车间以执行SGM大制造的纲领要求为主,结合《企业现场管理准则》,运用标杆学习行业内外最佳实践等方法,以通用全球制造系统GMS(如图2-1)为抓手管理现场;

GMS-Global Manufacturing System 通用全球制造系统由PI(全员参与)、STD(标准化)、BIQ(制造质量)、SLT(缩短制造周期),及CI(不断改进)五大原则,93条核心条款及多种精益工具组成组成。

油漆车间细化工厂级推进计划形成部门级推进计划(如图2-2),通过氛围营造、周期性的审核矫正等措施确保GMS要求在油漆车间有效落地。

图 2-1 GMS精益管理工具

图 2-2 油漆车间工作推进计划

2.3 高自动化率生产

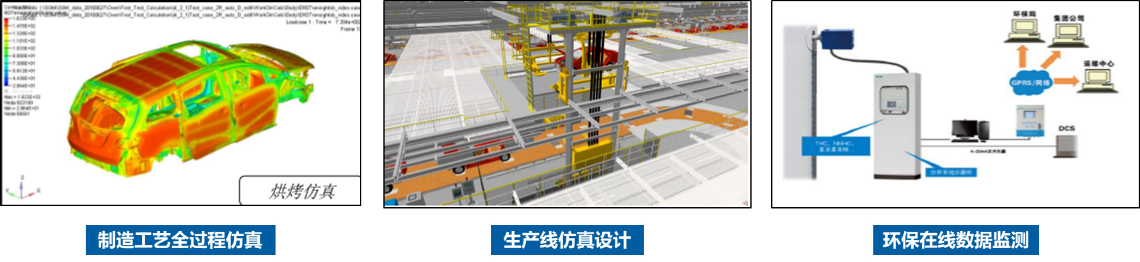

油漆ME在前期制造过程中会通过各类(如图4-3)仿真软件,对整车全工艺进行仿真,模拟制造全过程,在项目早期发现设计问题,及时更改产品、工艺,避免问题遗留到造车阶段;使用数字化手段对生产线进行三维建模,从而对优化生产线布局,提高场地利用率,并为后续工艺仿 真工作提供基础,减少产品、工艺更改和现场调试;

图 2-3 在线模拟仿真和数据监测

目前,油漆车间通过不断完善污染物排放智能监测系统,实现及时快速反应,降低环境污染排放风险,挖掘减排空间,减少源头污染物排放总量,实现处理装置高效运行。

油漆车间在SGM油漆区域内,自动化率(如图2-4)排名第一,喷漆机器人自动化率达到100%,涂胶机器人自动化率达到了90%;与手工喷涂相比,自动喷涂工艺参数稳定,减少因人为因素造成的质量问题,使用机器人开门开盖,加快生产节拍,提升产量,使车间员工远离有毒有害的工作环境,改善人机工程,更加关爱员工职业健康。

图 2-4 油漆车间在线喷涂机器人

2.4高品质生产质量标准

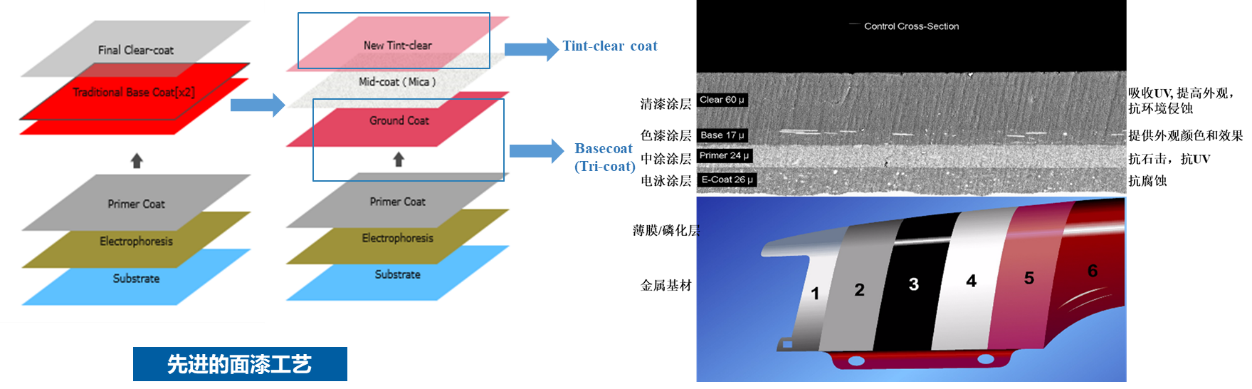

油漆车间采用了国内首创的有色清漆工艺 Tint-clear coat (如图2-5)相比传统工艺能够营造出更加丰富的颜色饱和度和更加分明的视觉冲击感;业内领先的Tri-coat双色漆喷涂工艺它把传统的一道色漆改为二道色漆喷涂,为顾客营造了一种闪亮的视觉感受。

高标准:采用SEGMENT-1(GM全球推广的油漆外观最高标准),主要针对Cadillac ®品牌下顾客对车辆表观高要求制定,对制造车间的工艺能力有极高要求。(SEGMENT-2主要针对Buick®品牌下各类车型;SEGMENT-3则主要针对Chevrolet ®品牌下各类车型。)

图 2-5 高品质面漆工艺

2.5 高科技化生产

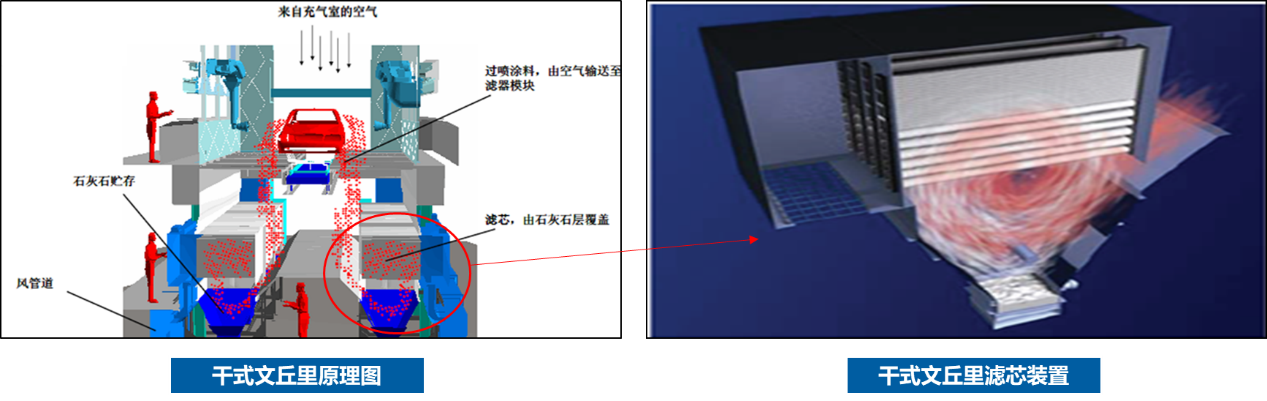

油漆车间使用干式文丘里(如图2-6)取代传统的湿式文丘里,干式喷房运用特殊的漆雾过滤装置,使用石灰石粉替代传统湿式水幕用来捕捉废漆雾,排出的废渣依然可以烧制建材,投入路桥基础建设,为目前最前沿的OEM喷房空气净化处理技术。

图 2-6 干式文丘里原理

干式文丘里使用石灰石粉替代传统的水作为吸附介质,并通过专用过滤设备对漆雾进行过滤,不产生废水。通过去除生产过程中产生废气、漆雾,实现喷房供风循环使用,降低供风单元能耗50%以上。

2.6 环保绿色生产

油漆车间环保设备主要分为KPR和RTO设备,一旦出现VOC无法处理的故障,立刻停止生产;针对关键、复杂的VOC系统部件制定详细的维修应急方案;

对环保设备维护人员责任区进行优化,落实维修人员“专人专业”保养,环保设备升级为“24小时点检设备”级别,对应调整点检内容和频次,分享/共享环保设备PM保养经验,建立横向交流机制。落实PM/TPM P-D-C-A管控,不断优化和改进。

2.7 改进创新 提质增效

油漆车间基于卓越绩效模式、GMS,以5i-Mart创意平台为支持,从文化、战略、管理、技术等维度开展CIP、合理化建议、质量攻关小组等有计划有目标的改进创新活动,并通过内外部表彰肯定并推广改进创新成果。

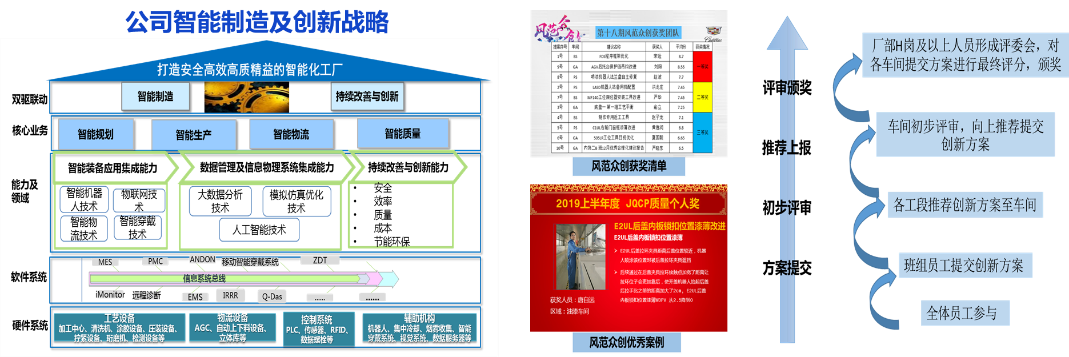

承接SGM创新战略及大制造智能制造规划(如图2-7),应用新方法,新技术,开展智能制造、创新项目,制定发展路线图,构建适合智能制造与创新运行的机制,推动安全生产,敏捷制造,提质增效,精益降本等方面优化,打造安全高效高质精益的智能化车间。

图 2-7 大制造智能制造规划

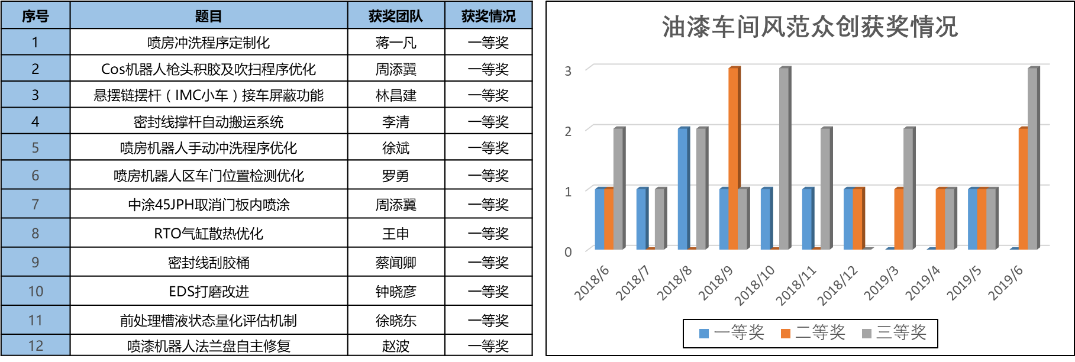

18-19年油漆车间各功能块共入选凯迪工厂风范众创累计40项获奖(如图2-8),其中一等奖12项,获奖占比凯迪拉克工厂各车间首位;

创新项目涵盖提质增效、人机工程、节能减排、项目类别涵盖技术创新及管理创新,项目参与人员覆盖生产、维修、工艺各功能块各层级人员;其中油漆车间”中涂JPH改进提升”荣获公司合理化建议金奖。

图 2-8 18-19年油漆车间风范众创获奖情况

图 2-8 18-19年油漆车间风范众创获奖情况

返回

返回