创新提效 严控过程 铸造一流航天电源产品

现场简介:

上海空间电源研究所太阳电池单片生产线现场是上海航天技术研究院下属的专业航天电源产品生产线,产线成立于2007年,主要负责生产空间用高效率三结砷化镓太阳电池。产线生产的三结砷化镓太阳电池已广泛应用于国内军用卫星、通信卫星、导航卫星、空间站及深空探测等各种航天器上。生产制备过程主要包括光刻、真空镀膜、清洗腐蚀、合金划片、测试等5个工序。

展示要素:

过程测量与监控、过程创新与改进、风险识别与预防、产品标识和批次管理、设备管理

案例简介:上海空间电源研究所太阳电池单片生产现场实施基于过程的精细化流程再造,开展工艺攻关,加强关键过程与特殊过程的过程测量与监控能力,提升生产合格率指标;现场建立了多层面的过程改进与创新体系,提升现场管控综合能力;建立了全方位全覆盖的风险控制体系,实现了生产过程风险的层层识别与控制;以二维码等不同标识对全流程进行产品表征,有效追溯产品来源及工艺状态;特创“三直三现”设备管理模式,开展设备故障树分析,快速高效开展设备管理工作。

一、流程再造识别影响因素,专项攻关提升批产合格率(过程测量与监控)

上海空间电源研究所太阳电池单片生产现场通过对现有合格率统计分析,实施基于过程的精细化流程再造,识别过程影响工序合格率的因素,明确产品合格率和离散度评价指标,开展专项工艺攻关,加强检测手段,实现在线过程统计控制,提升产品合格率控制能力,合格率从84%提升到90%,达到国际同类产品的先进水平。

1、现有工序合格率统计,识别影响合格率因素

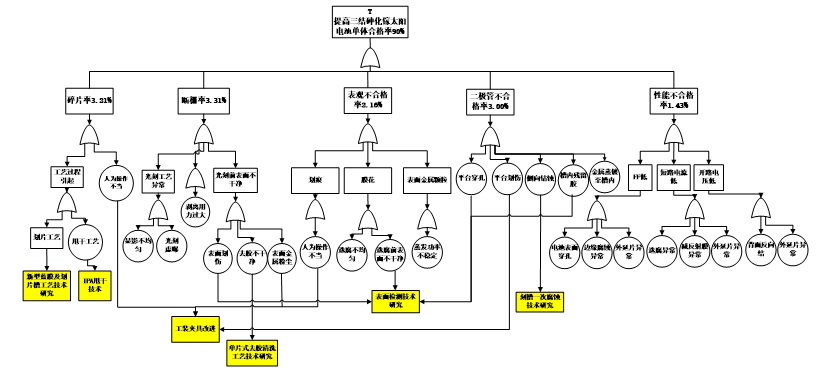

通过对现有产品各工序合格率统计分析,识别影响合格率最大因素,针对不合格原因进行故障树分析,明确原因。

2、实施基于过程精细化流成再造,明确产品合格率评价指标

现场按照集团公司《航天产品生产流程精细化再造工作指南》中的“二维度、四梳理、八步骤”方法,推进太阳电池单片生产流程精细化再造工作,识别和优化太阳电池单片生产流程,使生产流程更优化、过程控制更量化、岗位要求更明晰、风险识别更到位,为后续提升合格率控制奠定坚实基础。

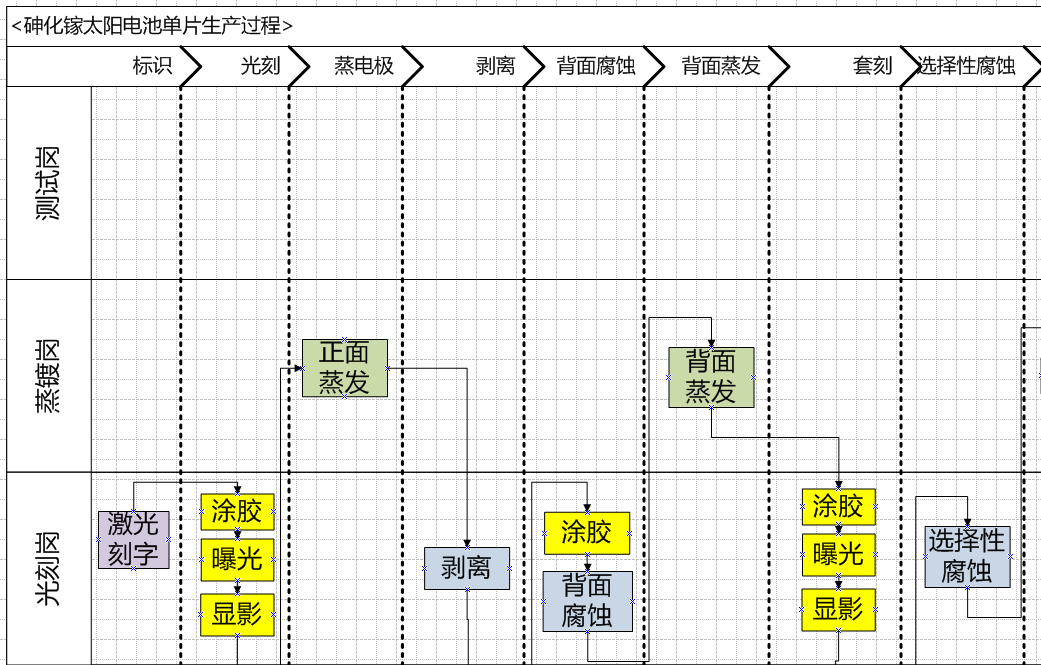

(1)按过程、岗位编制二维流程图——梳理了全过程的二维流程图

图2 太阳电池生产流程二维图(部分)

(2)设置工序长:将现场工艺师设置为关键过程的工序长,对关键过程等重点控制的环节进行现场确认签字后方可转入下道过程;

(3)设置点长:将主管设计师设置为关键检验点点长,对关键检验点、强制检验点签字确认后方可转入下道过程。

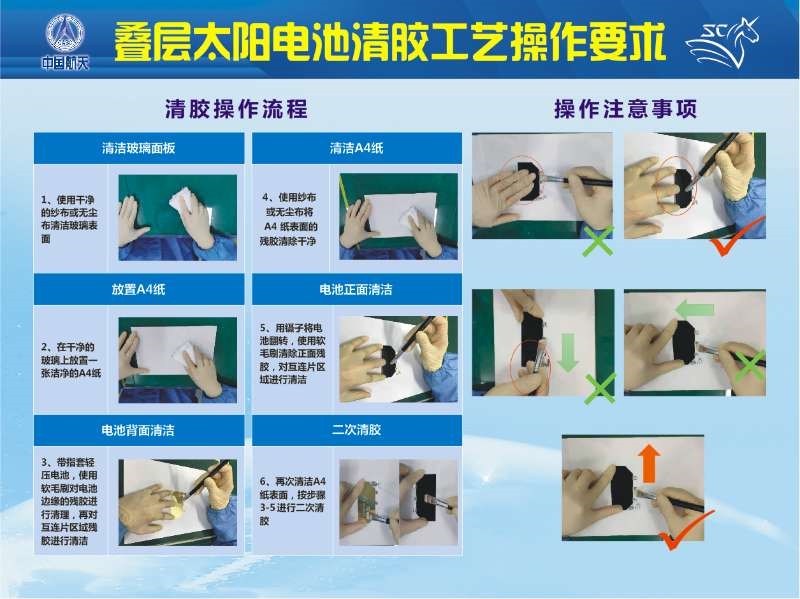

3、成立专项工艺攻关课题,解决过程工艺瓶顶

现场针对影响不合格因素成立了降低电池碎片技术研究、单片去胶清洗技术研究、电池表面检测技术研究、工装模具改进技术研究等专项课题,通过关键技术攻关、检测设备提升等手段,解决过程工艺瓶顶,降低碎片率、表观不合格率,提高合格率。

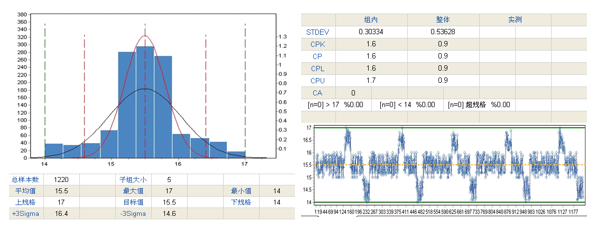

4、实现在线数据统计分析,提升产品控制能力

现场制定生产过程数据在线采集方案;通过自动采集和统计控制软件,对产品制造工序的质量波动情况进行监控;通过在线统计分析控制手段,对不正常波动开展有效的监控和在线干预;实现了面向过程以数据驱动为模式精细化管理,不断提高过程控制能力和产品质量。

图3 太阳电池单片关键工序数据统计分析

二、建立多层级创新改进体系,提升现场管控综合能力(过程创新与改进)

太阳电池单片生产现场长期致力于生产过程的创新和改进,建立了多层级创新改进体系:通过对标国际输出国际规范,引领国际标准;通过技术创新出口一流电源产品,电池效率赶超国际水平;通过合理化建议、“启明星” 创新设计大赛、技能比武、QC小组等全员参与质量改进活动,打造创新团队,提升团队创新改进能力;通过自主研发自动化制造设备,改进现场生产能力,将产线的自动化能力提升至90%。

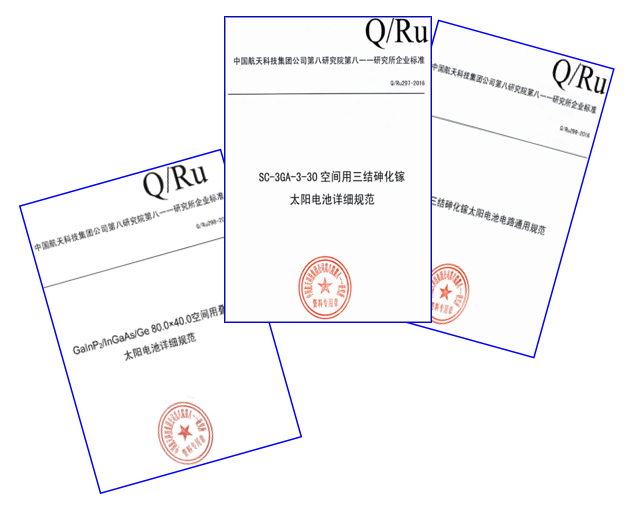

1、对标国际引领规范,输出一流电源标准

太阳电池单片生产现场对标ECSS\AIAA标准, 补充完善8项检验试验项目,现有标准有4项严于国际标准要求,产品性能指标通过了最严的欧空局标准并出口英国等欧洲各国。近几年现场已形成12份所级标准,6份国家标准,申请1份国际标准。

图5 太阳电池技术标准

2、技术创新领先国际,输出一流电源产品

太阳电池单片现场一直致力于技术创新工作,目前型谱产品批产合格率已经达到32%,今年8月发射的巴基斯坦卫星是国内首颗使用32%效率电池的卫星。日前小批量研制已经突破34%,领先国际水平。

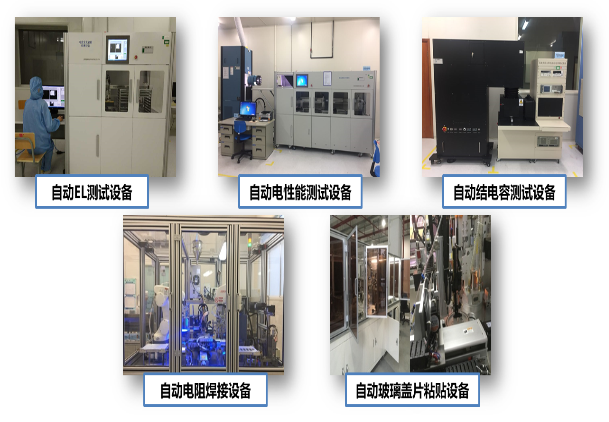

3、自主研发非标设备,实现自动化升级改造

生产现场从提高产品质量、提升生产效率、降低生产成本三个方面提升生产制造能力,自主研发5套自动化非标设备,大步提升生产制造能力、产品可靠性及稳定性,产线自动化率提升至90%。

图6 自主研发非标设备

4、全方位使用质量工具,全员参与质量改进提升

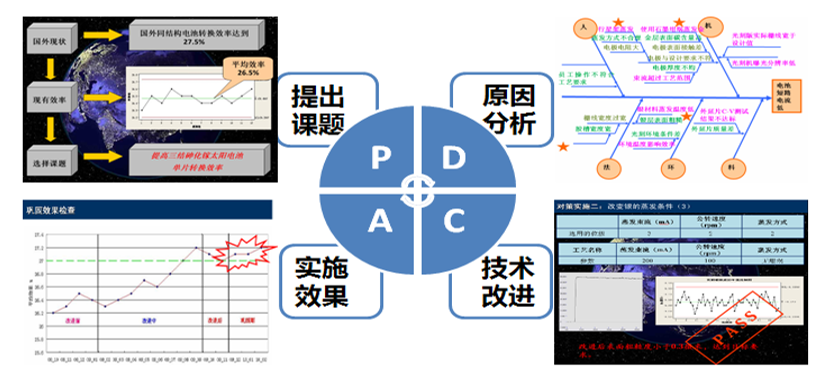

针对太阳电池过程中的难点和薄弱环节开展活动,以达到提高产品质量、降本增效、节能减排的目的,采用故障树、鱼骨图、对策表、排列图等方法提高解决实际问题的水平,使QC小组活动成为现场质量改进活动的一个重要手段和方法。太阳电池“彩虹QC小组”自创建以来,连续9年获得全国质量优秀管理小组,成为了行业标杆,今年更是勇夺国际质量管理小组大会(ICQCC)金奖。

图7 QC课题展示

图8 第43届国际质量管理小组大会(ICQCC)金奖

三、识别风险制定规范,主动防控规避风险(风险识别与预防)

建立了太阳电池单片生产现场全方位全覆盖的风险控制体系,实现了生产过程风险的层层识别与控制。现场根据风险识别要求开展了风险改进项目专项工作,将风险点由不可检、不可见变为可检、可见。

1、按工位识别风险控制表,将风险控制到工位

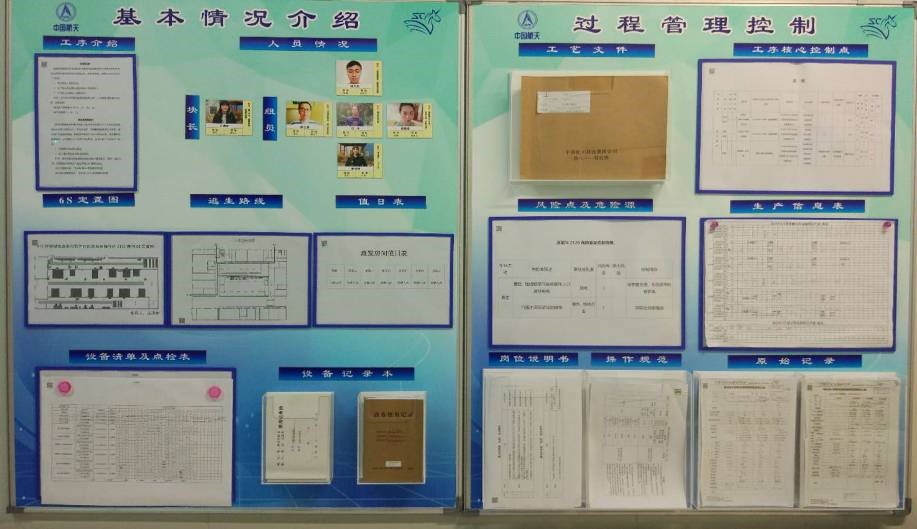

现场根据太阳电池生产过程风险矩阵识别各工位风险控制点,根据识别的风险点形成太阳电池各工位控制要素表,针对每个要素采取相对应的措施,并以看板形式在每个工位张贴,实现风险控制到工位。

图9 各工位过程管理控制看板

图10 各工位操作规范看板

2、开展过程防错设计,源头降低过程风险

为降低太阳电池过程风险,积极开展生产过程防错设计。实施防错技术、增加防错装置,减少加工废品、提高产品质量、降低制造成本。

表1 生产现场部分防错设计

序号 | 防错设计措施 | 用途 |

1 | 风淋门栓锁设计:只有前扇门进入关闭后再经过风淋,后侧门才能打开 | 控制生产线环境 |

2 | 传递窗栓锁设计:内外两侧窗口只有一个能开启状态,不能同时两边打开 | 有效防止灰尘颗粒等进入净化车间内 |

3 | 光刻板的套刻标志设计:在光刻版上设计了对准标记 | 防止光刻时校正偏差 |

4 | 腐蚀花篮凹槽设计 | 防止电池腐蚀时粘片和混片 |

5 | 电池承片盘的缺角设计 | 防止操作人员放片时位置出现偏差 |

6 | 手推车轮子方向固定设计 | 防止推车方向不受控 |

7 | 电池产品激光打标设计 | 不同型号产品对应不同的产品代号,防止产品错放 |

8 | 自动腐蚀设备拉门限位设计 | 防止设备工作时拉门未关闭 |

9 | 阀门开关指示标识 | 防止开关误操作 |

3、开展专项工艺研制,变不可控为可控

现场根据风险识别要求开展了风险改进项目专项工作,将风险点由不检、不可见变为可检、可见。

(1)互连片断裂风险:增加互连片耐疲劳周次考核,要求其>7万次,更改技术协议增加互连片耐疲劳测试要求。

图11 疲劳试验机

(2)缺陷检测风险:由目视检验变为红外检测,将不可检项变为可检项,剔除2%微裂纹、内部缺陷电池。

图12 目测检验变红外检测

四、实施自动编码产品表征,实现全流程信息追溯(产品标识和批次管理)

太阳电池单片现场针对产品化大批量生产模式的特点对产品各阶段进行自动编码技术标识,采用MES系统对产品批次进行全流程管控,实现太阳电池单片电池全流程信息化追溯。

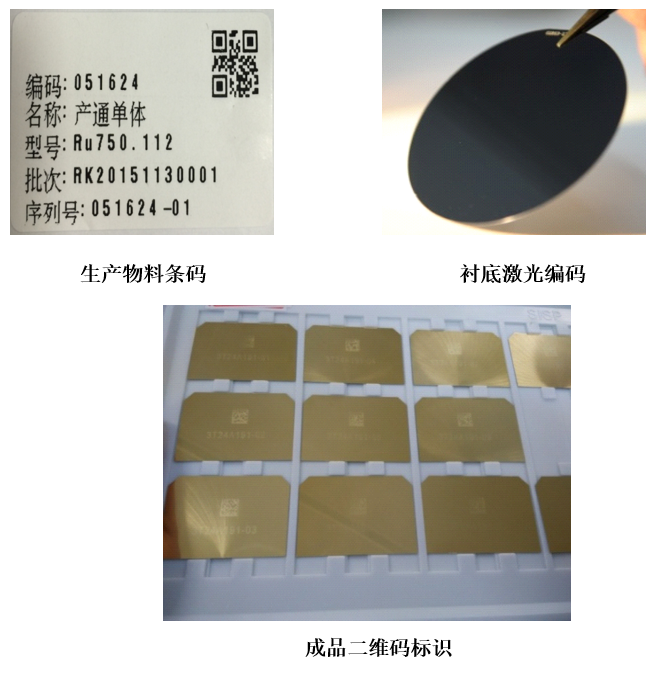

1、产品标识自动化,全流程信息采集

太阳电池单片现场针对大批量生产模式,采用MES系统进行生产管控,对不同阶段产品采用不同编码方式标识,实现全流程信息采集。物资采用生产物资条码、衬底采用激光数字编码、周转盒采用美纹纸打印批号标签,成品采用激光二维码标识,使批次管理实现全流程信息数据收集,质量信息可控。

图13 产品流程中各种标识

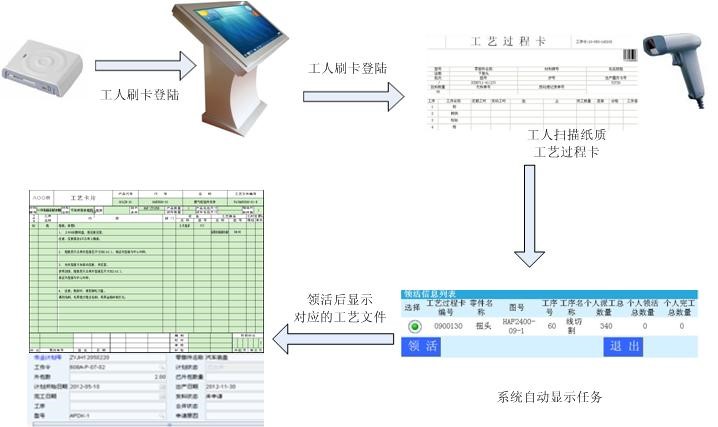

2、产品流转信息化,生产信息实时跟踪

太阳电池MES系统通过工位终端和条码扫描系统的建设,实现工艺现场可视化,工序参数、物料、工装、设备等数据的集中采集与管控。通过对采集的数据的统计、分析,达到“事前预防”的效果,从而有效控制生产过程、不断改进产品品质。管理人员能够及时获得生产、物资、设备、现场的状态,对异常情况及时采集补救措施及预防措施。

图14 生产过程数据采集流程

图15 生产过程采集数据

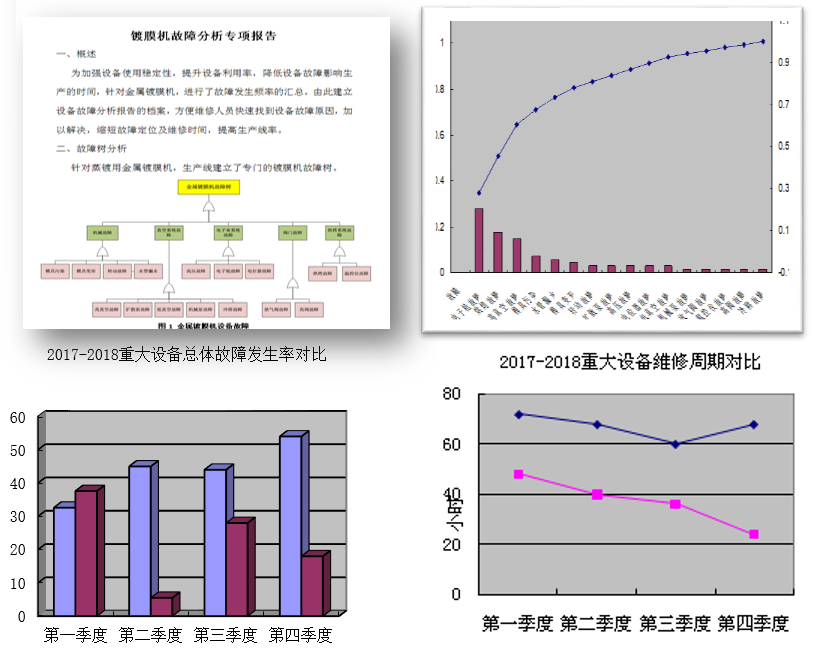

五、建立设备故障分析流程,实现设备管理实时性(设备管理)

太阳电池单片生产现场是811所设备最多的一条生产线,涉及较多精大贵重设备,占全所设备资源的50%以上。现场秉承“全员生产维护(TPM)”的思想,成立了设备管理小组,对设备、工具、工装进行专职管理,建立设备故障档案,对关键设备进行故障分析,使设备维修工作中故障定位与维修周期减少近一半,设备OEE指标提升10%。

1、建立关重设备故障档案,开展专项分析工作

太阳电池单片现场对关重设备镀膜机建立故障档案,开展故障树分析,便于设备故障原因的快速查找,快速高效开展设备管理工作,针对维修频率高的备件在年初预算中列支,增加备件数量。每年对设备的使用维修情况编写分析统计报告,制定维修应急预案,确保生产无延误。

图16 关重设备档案

2、设备维护实现“三直三现”

对设备异常问题,设备维修人员运用“三直三现”法及时进行维修处理,坚持直接现场、直接现物、直接现象的原则,第一时间进入故障现场进行维修,节省时间,缩短维修周期。

经验与体会:太阳电池单片现场对标上海市、全国、集团公司现场管理要求,不断提升现场管理水平,先后获得了市级、国家级、集团级五星生产现场称号;通过创新提效、严控过程,使电池效率和批产合格率达到国际同类产品的先进水平;后续生产现场会探索总结具有航天电源特色星级现场管理经验,在811所范围内加以推广和应用,全面提升811所组织保成功能力。

返回

返回