外观级化学微发泡门内饰板的设计研发

一、项目背景

1、公司简介及团队简介

泛亚汽车技术中心有限公司(简称泛亚)成立于1997年,是由通用汽车与上海汽车集团共同组建的国内第一家中外合资汽车设计开发中心。

作为上汽集团和通用全球的工程及设计中心,泛亚研发投放市场的别克、雪佛兰、凯迪拉克等系列车型广受客户喜爱。

2、项目开展的背景情况

除了整车开发项目,基于公司的愿景和创新发展战略,泛亚在多个领域制定了新技术发展策略。其中的轻量化技术是未来几十年中汽车工业中的重要一环,是降低油耗与排放的有效手段。

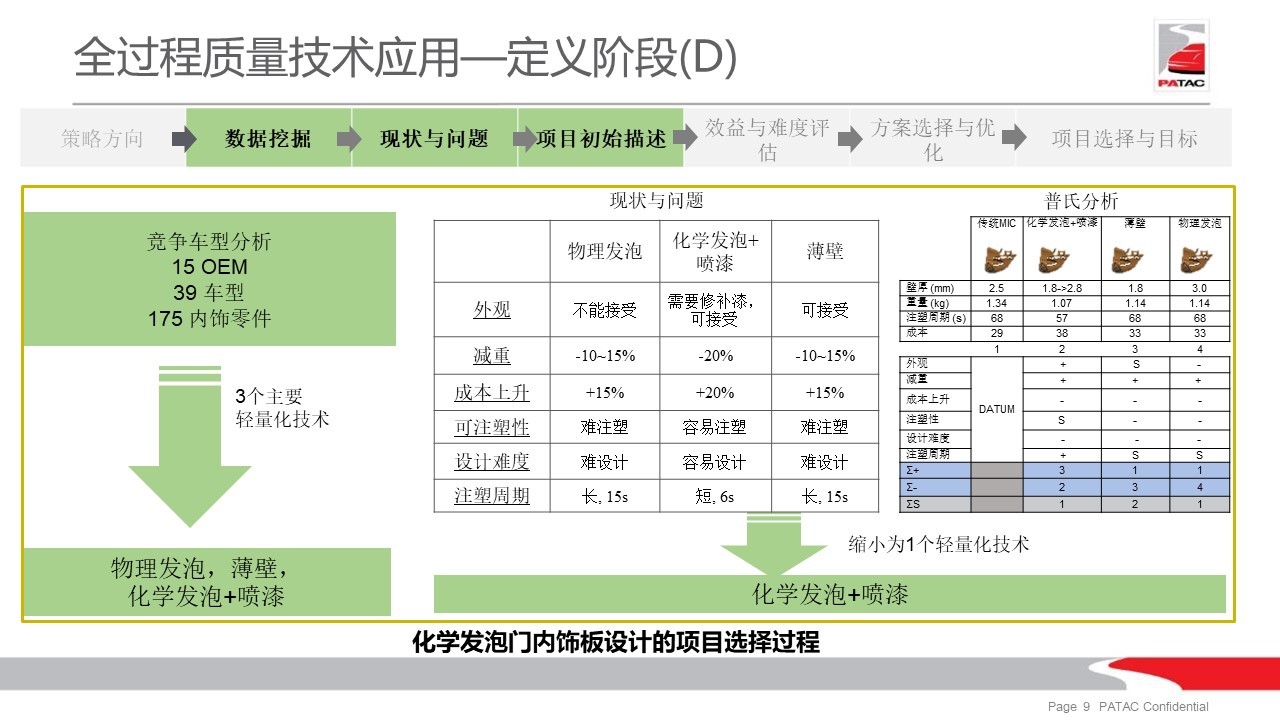

对于内饰塑料零件,基于15个OEM, 39辆整车,175个内饰零件的benchmark,发现欧美仅有非外观级别的物理发泡(Mucell)的应用,减重比例低(<=10%);日本已有的微发泡技术减重20%,但材料昂贵且量产仍需要喷修补漆来遮盖外观问题;国内无开发外观级化学微发泡零件的案例和经验。

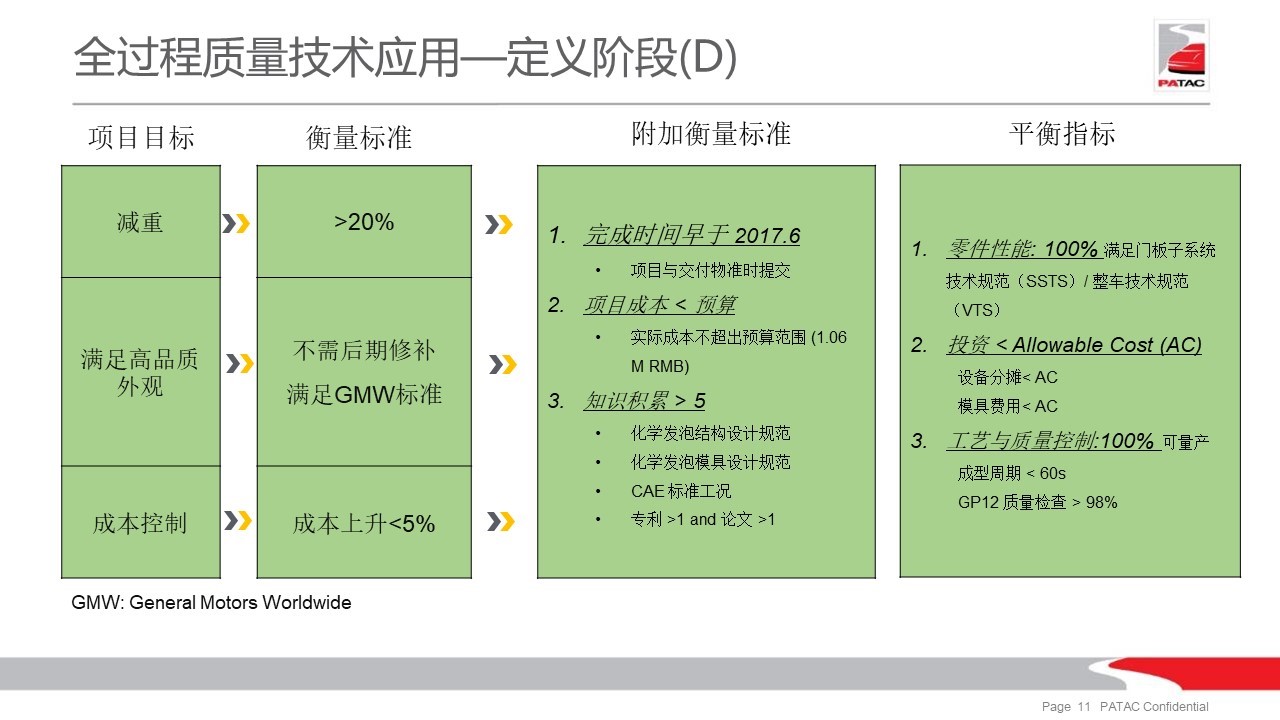

通过普氏分析和问题分析矩阵,我们确立了新技术研发的方向:设计外观级别的化学微发泡门内饰板,不需要后期修补,减重超过20%,且实现量产。

二、项目实施经验

1、项目策划、实施、检查、改进的主要过程

在项目初期,通过SIPOC与process map,确定项目团队成员,同时通过技能评估、团队成员培训、制定团队交流与评估方式等,为项目实施做好准备。

化学微发泡的技术原理是:将PP材料和发泡剂均匀混合,熔融射入模具型腔内后,将模具型腔瞬间后退至一个精确位置,发泡剂分解产生的气体,迅速膨胀发泡,得到“发泡结构的芯层和坚实的上下皮层”构成的三明治结构。

项目的开发实施过程,分为零件设计、CAE模型及分析、模具设计、原材料开发4个部分。零件设计方面,形成了13项结构,确定零件初始壁厚、后退厚度等关键参数,防飞边结构等,保证零件的外观和安全性能。CAE模型及分析方面,首创三明治建模模型,与实物吻合的精准建模和分析。原材料开发,开发出高流动性、高熔体强度、高融指、低密度的PP新材料,同时找到以小苏打为主体的发泡剂体系。模具方面,设计了柔性的高精度后退/自锁系统,排气系统,真空/负压系统,弹顶等结构,保证零件外观、强度和性能要求。

检查和改进阶段,通过CAE分析结果、样板/样件物理试验、外观评估、整车验证等手段,最终锁定4个方面(零件设计、CAE模型、模具设计和原材料开发)的方案,实现零件量产。

2、工具方法的应用

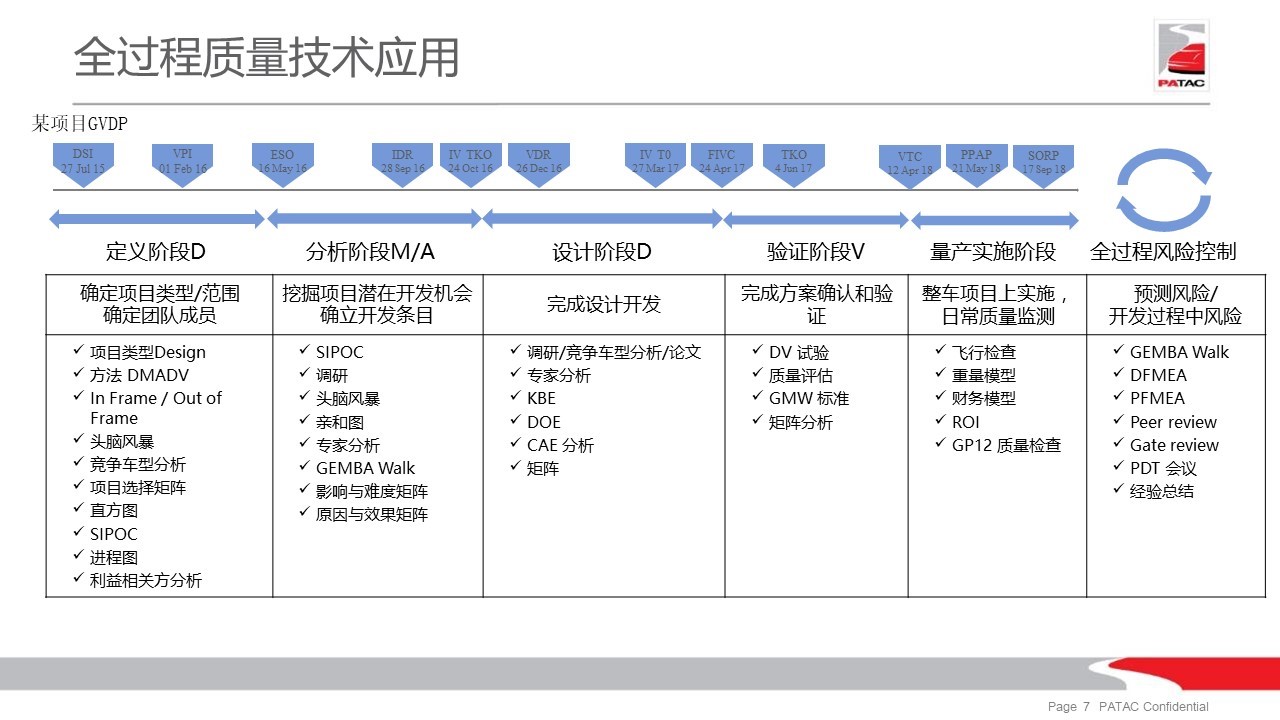

全过程质量技术应用。新技术开发过程与整车开发GVDP业务流程结合,将开发过程分为定义阶段、测量分析、设计、验证、量产实施阶段(DMADV),同时全过程控制风险。

定义阶段,通过竞争车型数据挖掘分析,现状与问题分析,普氏分析等,确立课题目标和衡量标准。

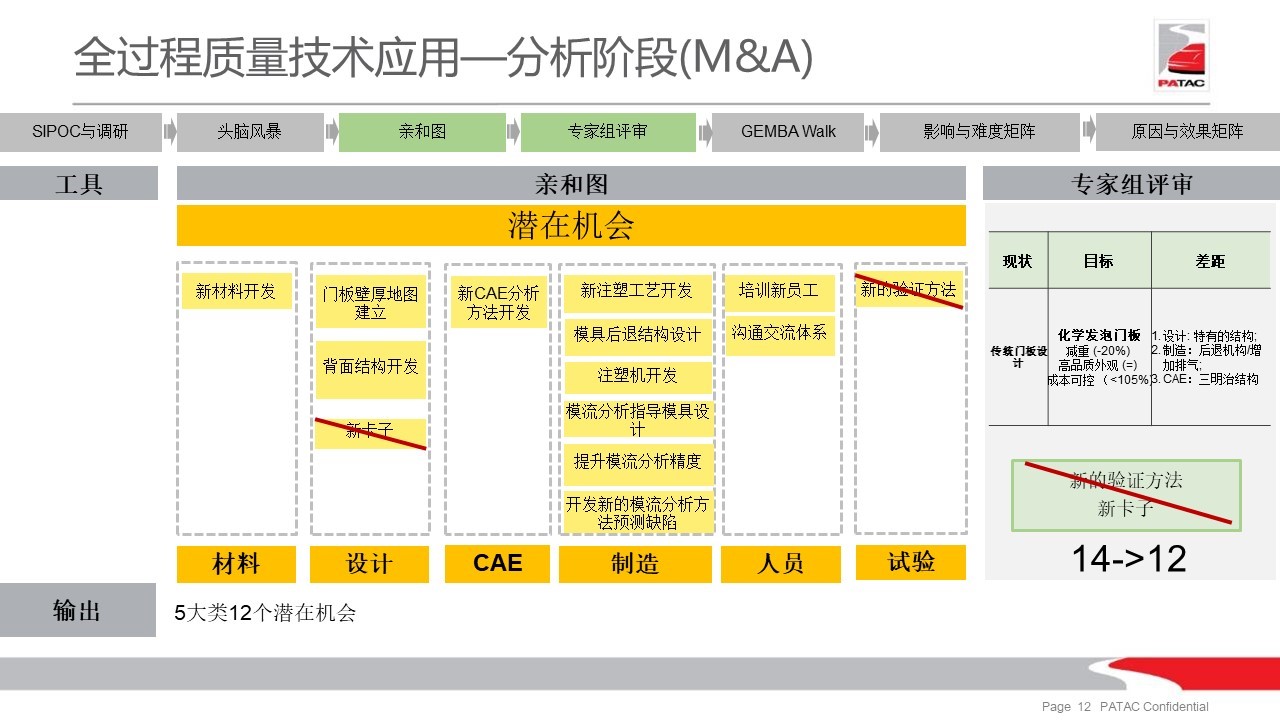

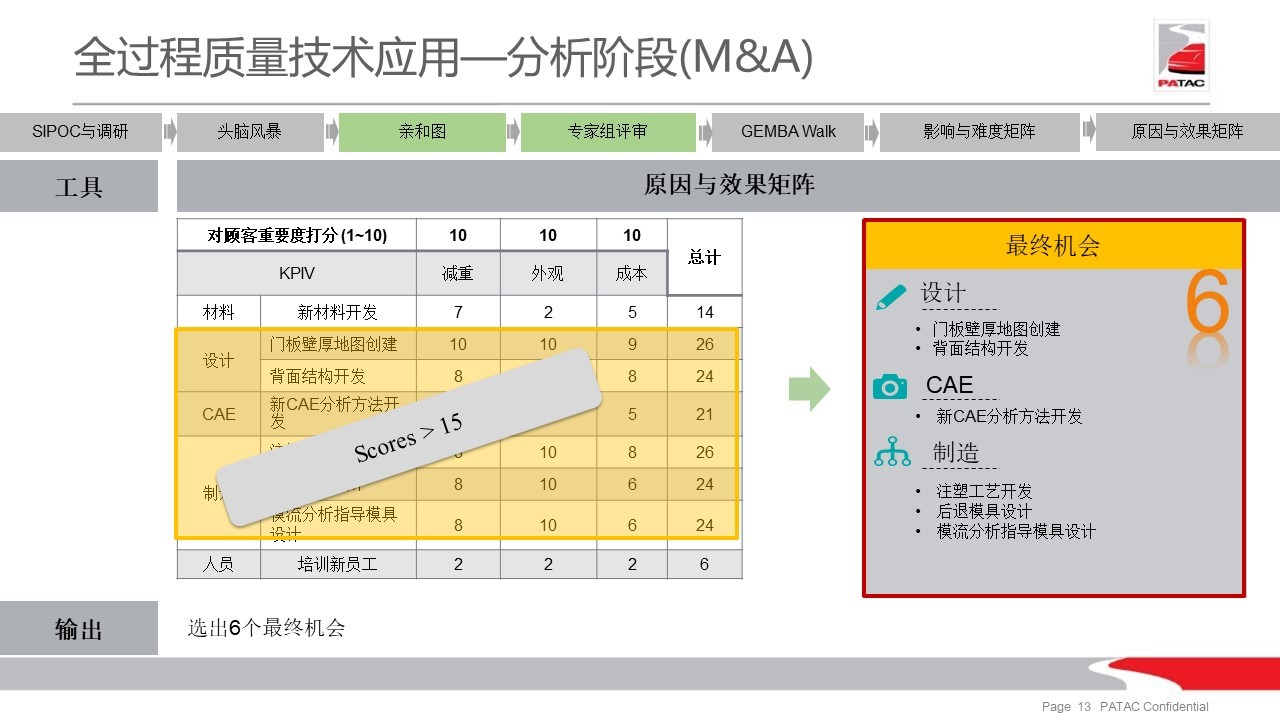

测量分析阶段,利用SIPOC、亲和图、GEMBA Walk等工具,确认最终机会点。

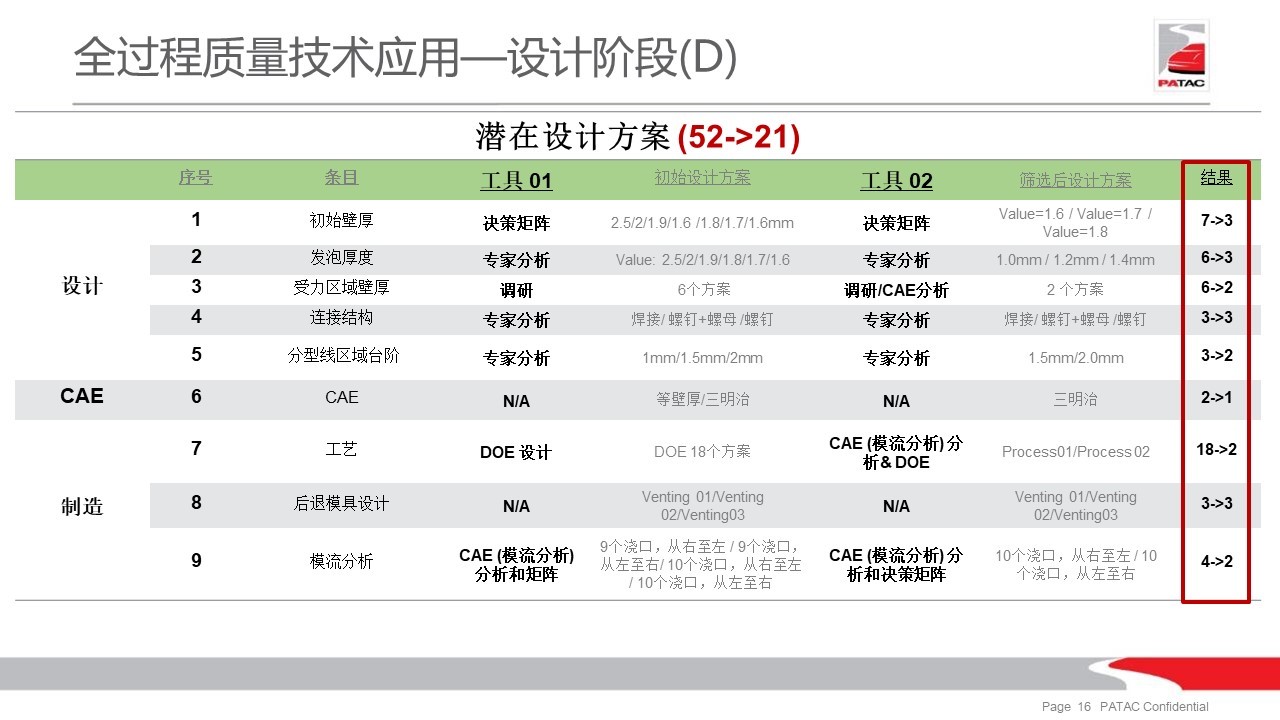

设计阶段,利用DOE设计、CAE(模流分析)分析和矩阵,进行方案的开发与筛选。

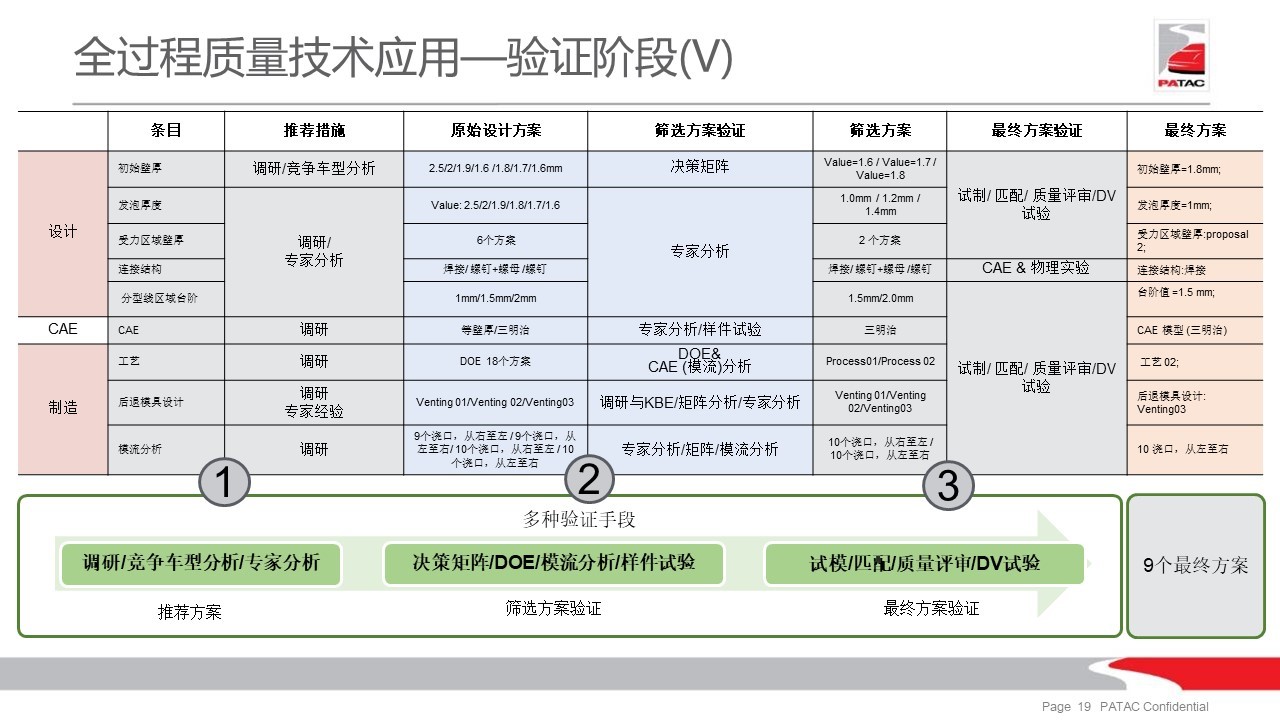

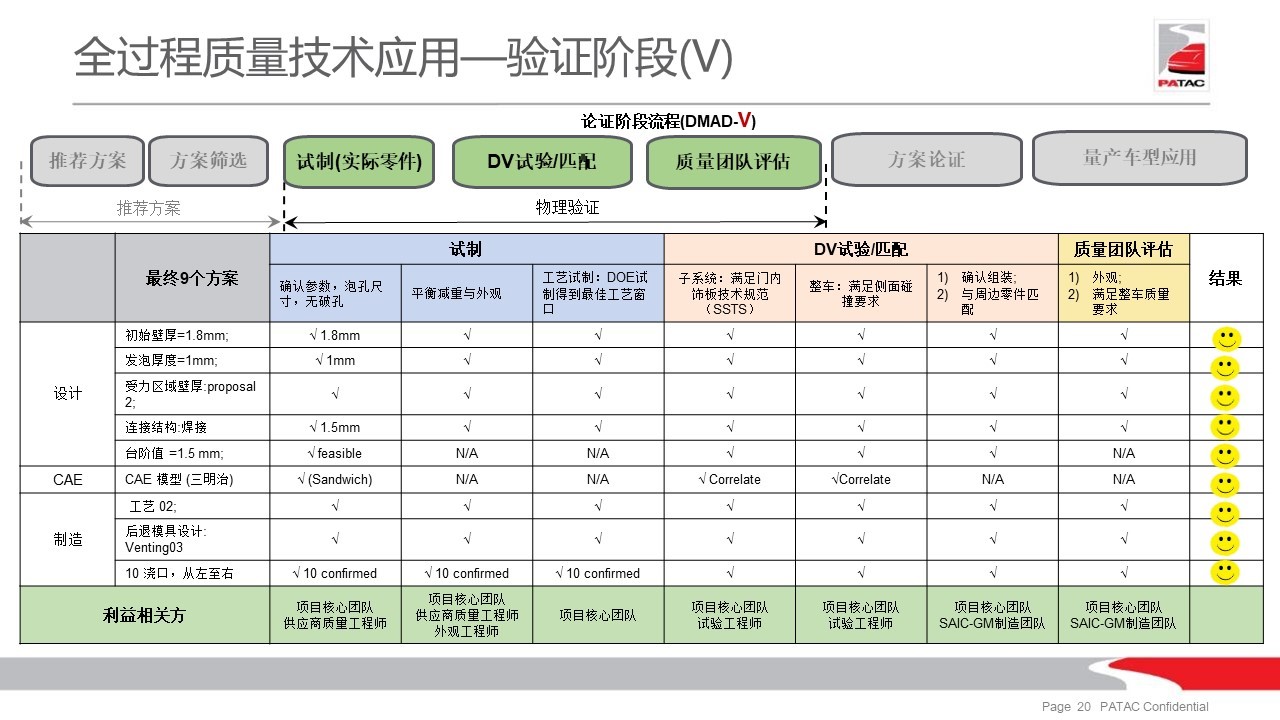

验证阶段,利用 CAE分析、物理实验、软模零件试制、外观评审等手段,确立最终方案。

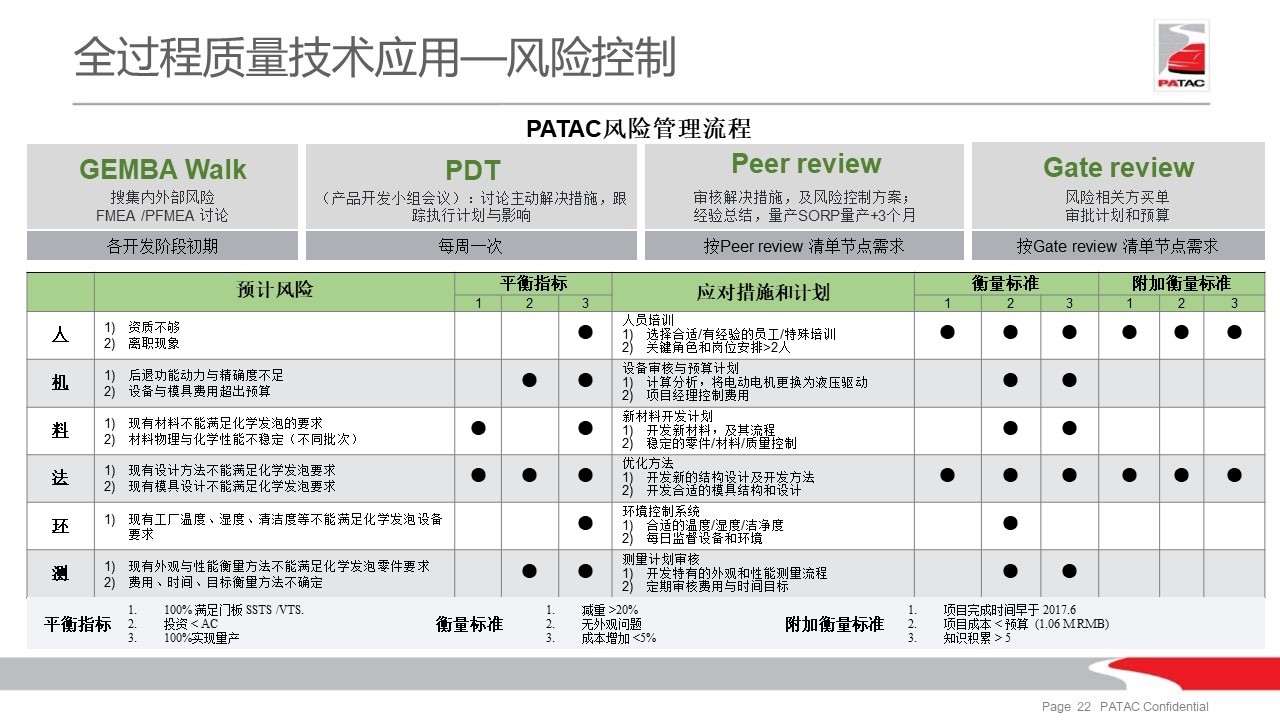

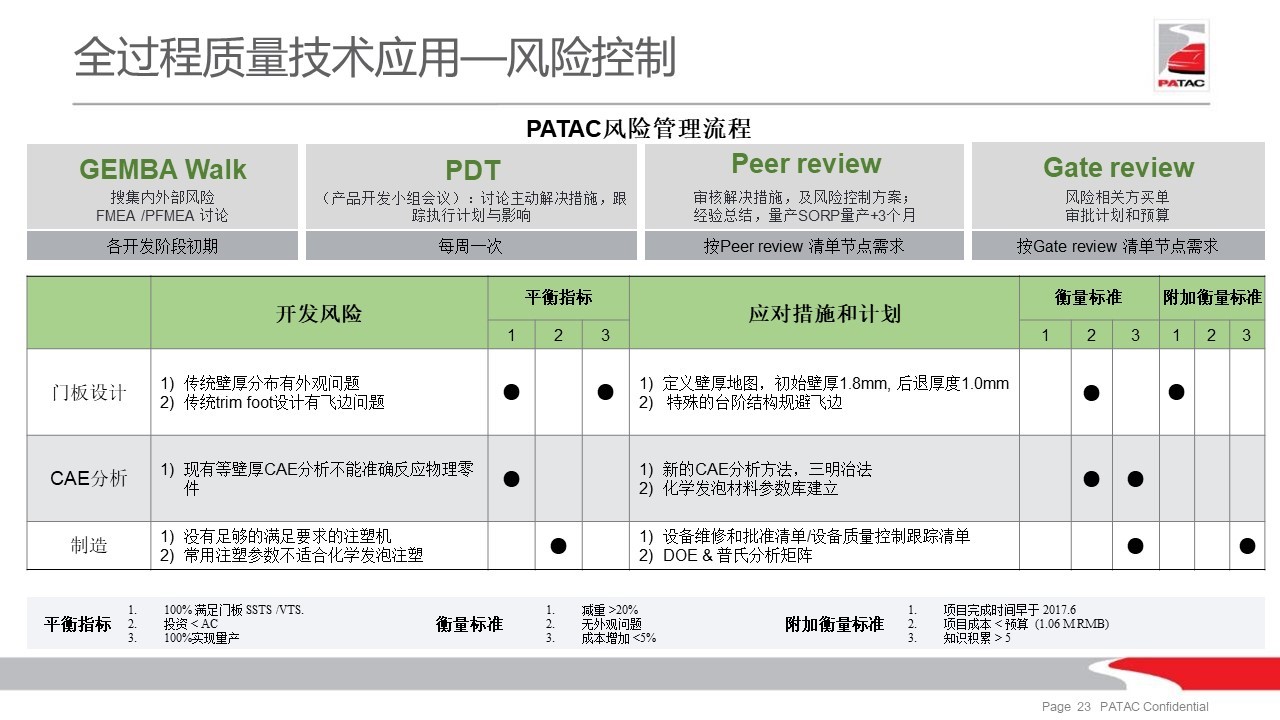

同时,在整个开发过程中,注重风险控制。前期利用GEMBA Walk,搜集人机料法环测等的内外部风险,利用FMEA讨论潜在失效模式,制定应对措施和计划。在项目进行过程中,利用产品开发小组会议,讨论主动解决措施,跟踪执行计划与影响。通过peer review 和gate review审核解决措施,及风险控制方案。最终实现量产实施。

三、项目成效

1、经济效益

本项目涉及的外观级化学微发泡门内饰板,已经应用在新英朗、新君越、GL8、科鲁泽、微蓝等项目上。

由减重、外观修补漆取消等产生的经济效益,截至2019年11月,已累计超过1亿元人民币。

2、社会效益

汽车内饰创新开发项目,在轻量化方面进行了平台化、可迭代的技术研发,在节能减排方面具有显著效果,引领了行业进步。

从解决方案、开发策略、标准流程和开发工具等方面,不断创新优化自主开发模式,提升泛亚汽车技术中心在通用全球的地位。

返回

返回