拉动式生产在电缆制造现场的应用

一、背景介绍

1.1公司简介

上海老港申菱电子电缆有限公司创建于1989年10月,主要生产电梯电器部件和电线电缆。目前公司已发展成为拥有占地面积23300平方米、员工500多人,具有较强自主开发能力的企业,是全国电梯配套行业的骨干企业之一,是上海电气集团下属企业。

公司积近三十年专业制造半导体发光器件之经验,在国内率先将LED发光技术应用于电梯运行的信号指示,先后为众多电梯厂设计开发了轿厢操纵箱、层楼显示器、按钮、召唤、方向灯、应急灯,及电梯专用电线电缆、光纤电缆等系列产品。

公司作为上海市高新技术企业,拥有50多项产品专利。2017年公司获得“上海市五一劳动奖状”;多次获上海市合同信用3A级企业,获得11次上海市文明单位。

公司拥有从瑞士、英国和日本引进的激光切割机、螺栓焊接机、多工位程控冲床、扁电缆自动剥线加工机和EDX能量色散光谱仪等先进生产和检测设备,近年来,公司不断引进了智能机器人和多条自动化生产流水线,进一步提升了企业的产品质量保证能力和专业制造能力;公司推动管理创新,建立信息化平台,全面推进信息化管理;企业先后通过了DNV审核的ISO 9001质量管理、ISO 14001环境管理和OHSAS 18001职业健康安全管理体系和中启质量认证中心审核的ISO 10012测量管理体系;率先通过了电线电缆3C标志认证,还通过了安全生产标准化二级企业达标评审,管理体系相当完善。

面对广大用户的厚爱,老港申菱将创造更多、更全、更精的产品,并以更优质的服务来满足用户的需求。

1.2现场简介

电缆生产车间是生产电梯专用电缆、电线的车间,它创立于1994年,主要产品是各种RV电线、圆电缆和扁电缆等。

电缆生产车间占地3500平方米,现拥有束丝机15 台、绝缘挤塑机7台、圆电缆成缆机4 台,扁电缆成缆机5台以及护套挤塑机 5台。车间的束丝机采用最新的多头并丝方式进行生产,绝缘挤塑机也全部由计算机控制操作,作业方式较以往的传统型生产,更为科学性、先进性。2017年,经车间参与自主研发的立库及AGV自动搬运小车正式投入使用,解决了以往电缆盘平铺摆放占地面积大且人工选线、搬运劳动强度大等问题。近年来,通过自动化设备的更新和精益生产的逐步推进,车间具备了较强的生产能力,充分满足了市场与客户的需求,也为企业向现代化发展起到了有力的助推作用。

1.3课题背景

为进一步扎实精益生产,推进精细化管理,提高生产效率,降低生产成本,更好的满足顾客的需求。近几年,电缆生产车间加快了自动化设备和智能制造的投入,在产能不断提升的同时精简了人员,也降低了员工的劳动强度。

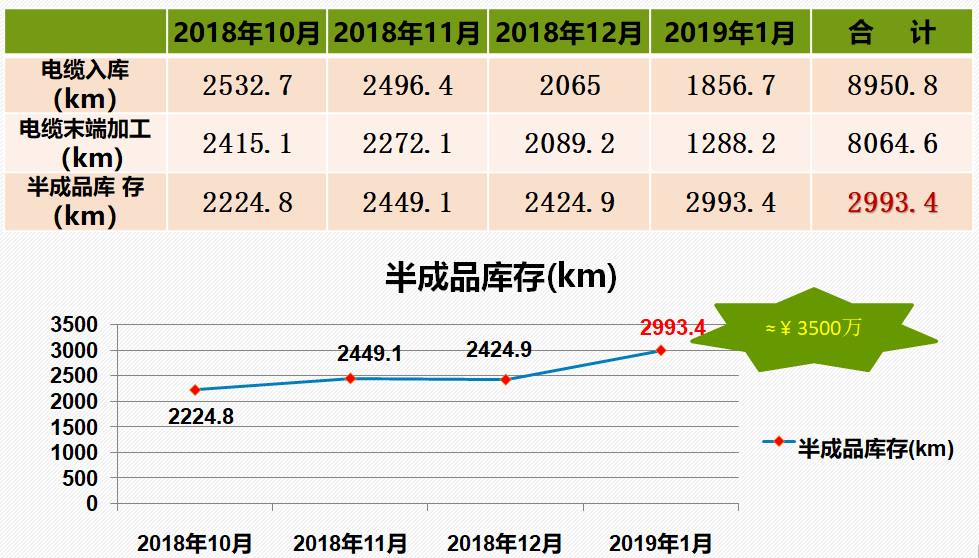

但是,当前市场竞争日益激烈,公司应收账款周转天数逐渐拉长,流动资金吃紧。其中,半成品电线电缆严重占用公司资金及库存空间,且库存数量呈上升趋势。根据库存数据显示,2019年1月,半成品电线电缆库存为2900km,估算金额达3500万左右。半成品库存居高不下的问题亟待解决,否则公司发展将面临巨大压力应对风险的能力也会被大幅度削弱。

二、现状调查

2.1顾客需求调查

电缆生产车间所生产的电线电缆主要是提供给下道工序电缆加工车间,用于电缆末端加工后,以成套电缆形式交付给客户。原本客户以旬订单下达,集中批量交付的方式收货,留给生产部门的生产周期相对宽裕,计划分解下单及生产安排比较容易、灵活。

但是,随着客户提货方式的改变,原先的排产模式已不再适用,上下道车间的生产不平衡及庞大的半成品库存,成了目前生产交付过程中的主要矛盾。现在的提货方式为客户下达订单信息,之后根据提前三天下达的叫料需求报交成套电缆,整体加工周期仅有三天。

2.2生产计划排产环节调查

电线电缆的生产计划是由公司生产计划部按照客户订单信息分解下达的,根据产品型号,同类电缆合并后批量下达至电缆生产车间,一般每月三旬。但其内部客户电缆加工车间的生产计划已改为按照客户叫料需求报交,一般从下单到提货仅三天时间。

由于两个车间所接收到的计划信息来源不同,因此,往往会出现上下道工序生产节拍不平衡的情况,主要表现为电缆生产车间批量生产出的电缆早于电缆加工车间加工所需电缆,积压在仓库增加了半成品的库存。特别是2款带钢的扁形电缆,因为价值高,造成占用大量的库存资金。

2.3生产工序工艺环节调查

电缆生产一般会经过5道工序,分别是束丝、绝缘挤塑、成缆、护套挤塑和高压测试。其中,绝缘挤塑和护套挤塑两道工序在原先批量生产时,每天的生产过程中,如果没有插单、急单,几乎不涉及换型,对生产效率的影响较小。但如果要与下道车间的生产节拍一致,机头换型便成了影响生产效率的瓶颈工序。因此,绝不是只变化生产计划信息依据就能实现生产方式的改善。

2.4生产人员分布调查

在人员配置方面,电缆生产车间着重于技术人员的培养和运用。车间现共有员工43人,其中有39名生产员工和4位管理人员,分为3个生产小组。在近两年,经过人员的培训,技术的创新,车间硬件的更新及改造,在人员配置方面下降了近6%。车间现有人员结构男女比例为2:1,其中工龄在10年以上的,占车间全体员工的40%。

车间虽已培养了一批能够操作多台设备几台的多能工,但是,如果要更好的支持生产计划方式的优化,现有的多能工人数还不够充足,岗位柔性化有待提高。部分员工质量意识薄弱、责任意识不足、业务知识不足,都会在一定程度上影响拉动式生产方式的有效执行。

2.5 现场管理环节调查

电缆生产车间在公司四个车间中,现场管理水平一直处于领先地位,扎实的6S管理和持续不断的小改小革,使得车间的现场管理工作的推进一直稳步向前。2017年更是获得了上海市质量协会颁发的“五星级现场”荣誉称号。这使公司和车间的管理人员深知,现场改进永无止尽。

经过员工的日常观察以及车间管理层的系统梳理,发现车间现场仍存在一些影响生产效率和影响精益生产的浪费现象。因此,这些已经辨识出的需改善点,也是车间同步改善的方向。

三、实施步骤

3.1 实施一:生产计划调整

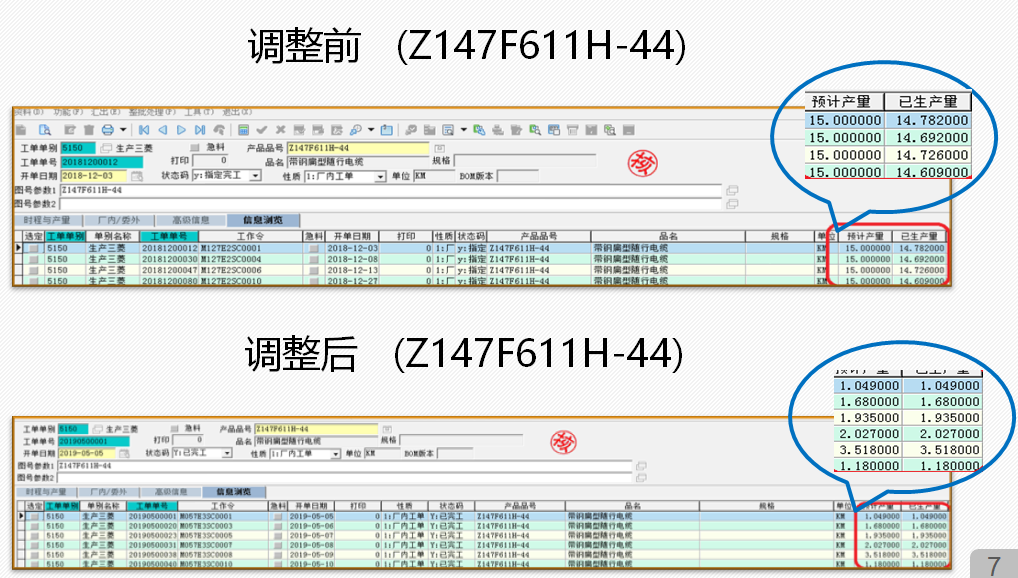

改善前的计划下达方式:按旬计划、大批量排产,每种电缆的排产量为15公里/次。

改善后的计划下达方式:按需、小批量排产,下道工序需求多少,上道车间生产多少。(图一)

图一

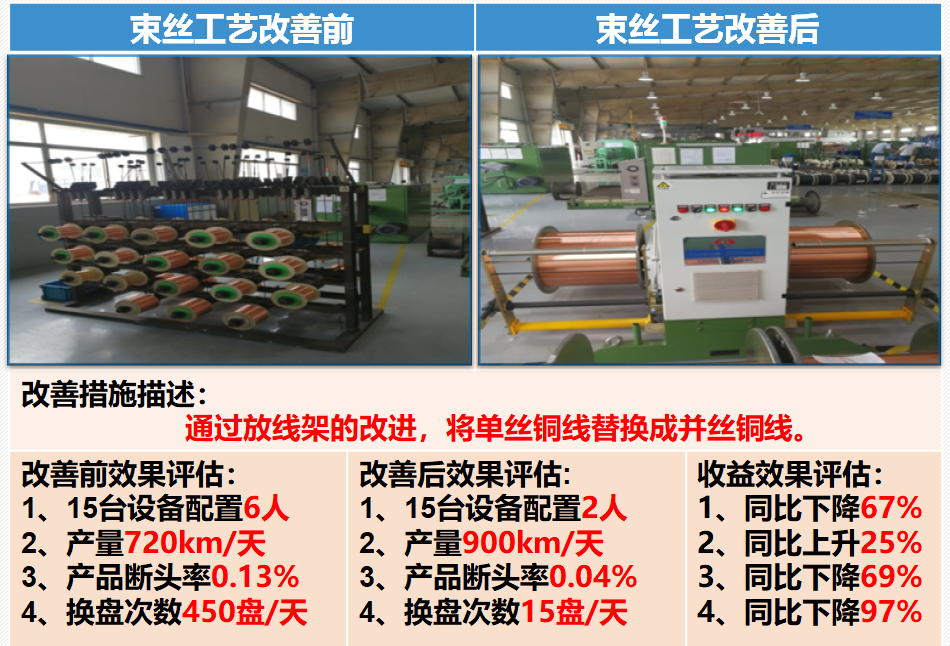

3.2 实施二:工艺工装改善

通过改善束丝工艺和更新配套设备,提升生产效率、稳定质量、精简人员以及降低员工的劳动强度。(图二)

图二

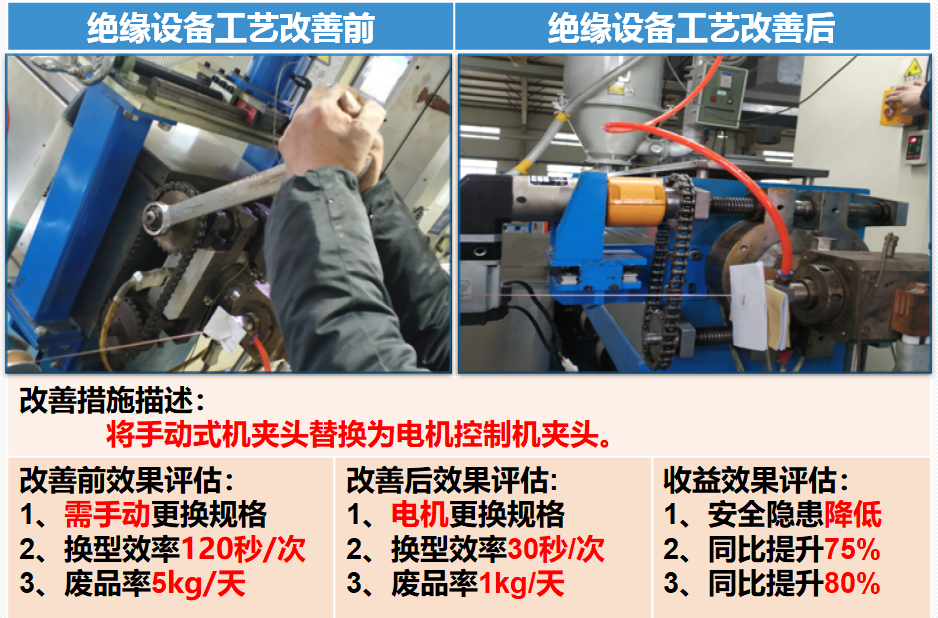

通过绝缘设备工艺改善,缩短换型时间、减少废品量以及提升换型是的安全系数。(图三)

图三

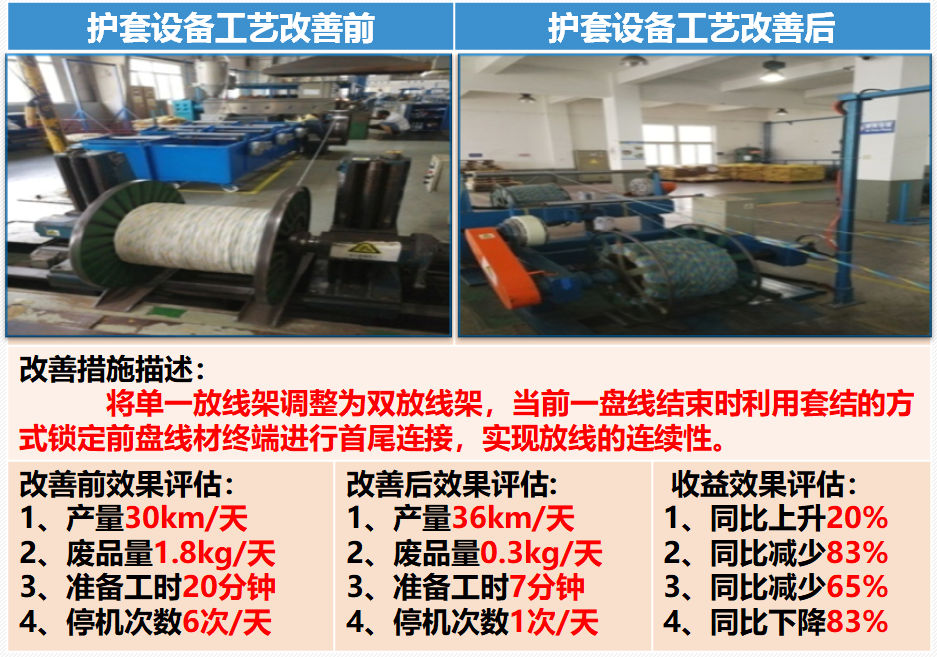

通过护套设备工艺改善(不停机换线),提高生产效率、减少准备工时和停机次数。(图四)

图四

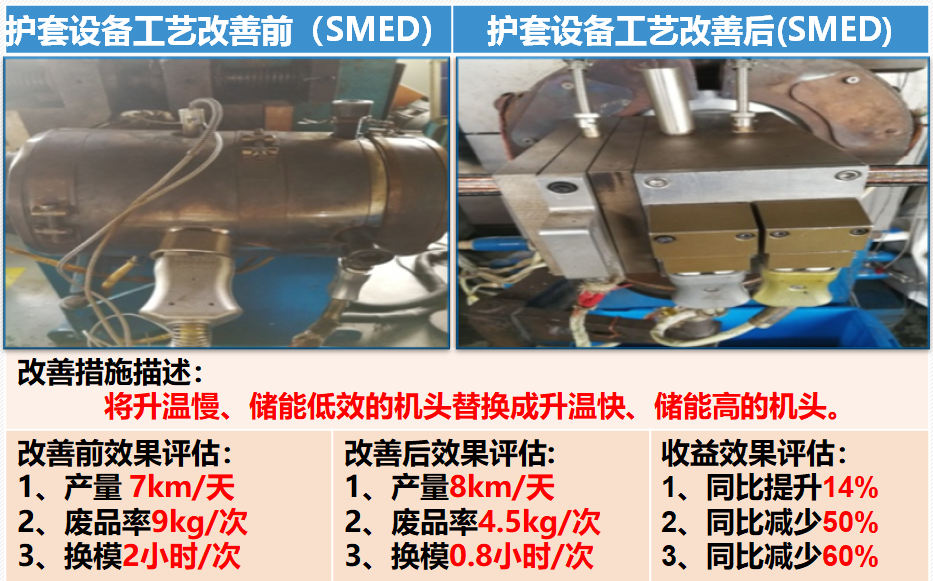

通过护套设备工艺改善(免调机头),缩短换模时间、减少废品量以及提升产量。(图五)

图五

3.3 实施三:6S管理加强

通过以下类似案例,车间进行了70多项现场的微小改善,使得现场布局、搬运、整洁更加科学、合理。

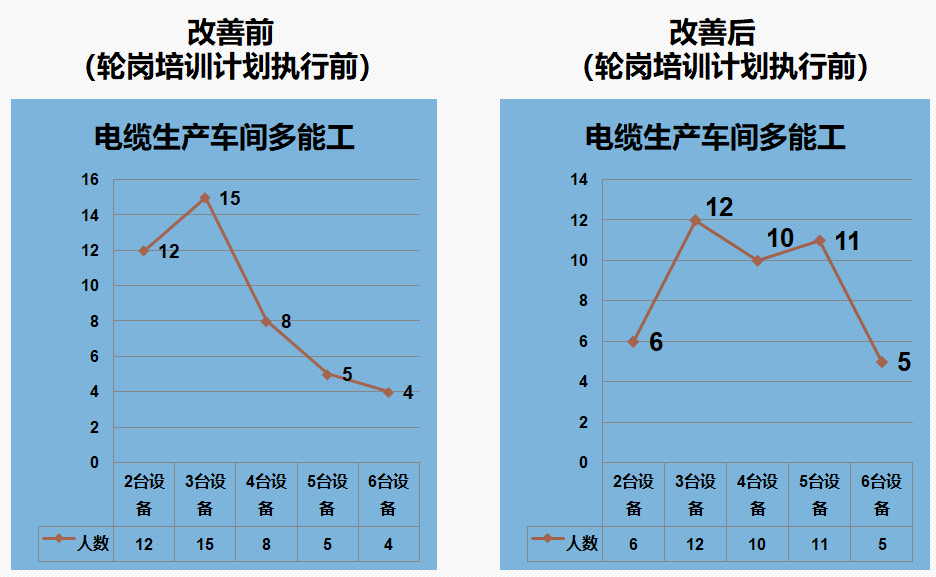

3.4 实施四:员工柔性提升

通过制定班组培训制度、师傅带教协议、轮岗培训制度、车间年度计划培训等措施,车间员工柔性化能力显著提升。

四、实施效果

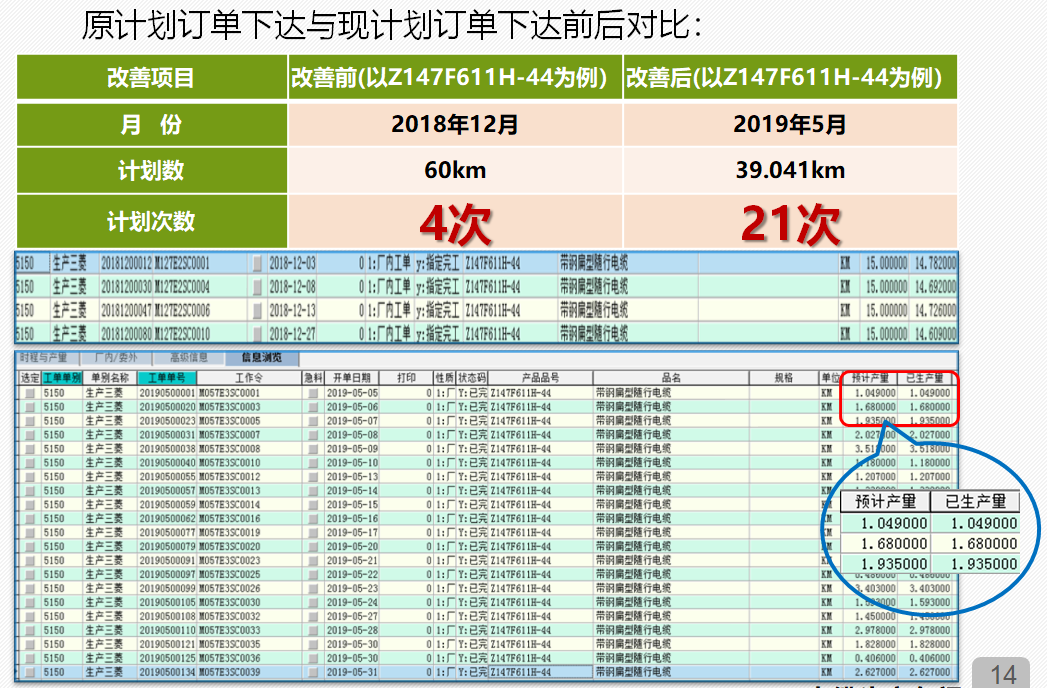

经过5个月的改善实施,我们对其中一款型号的带钢扁电缆月度的计划数和计划下达次数等信息进行统计对比得出,改善前该电缆全月共下单4次,总计划量为60公里,改善后,该电缆全月共下单21次,总计划量为39公里,计划量同比下降38%。少量多次的计划方式,不仅降低了车间现场的半成品库存,同时,也能够更好的满足下道车间的加工需求。

在改善实施8个月后,我们对半成品仓库的电缆库存进行盘点统计,此时,电缆的库存量已下降至1169.7公里,对比改善前的2993.5公里,库存同比下降60%,效果显著。我们的目标值是将电缆半成品库存控制在1200公里。

五、总结及下一步计划

5.1 总结

2019年,外部竞价压力激增,电线电缆半成品库存一直居高不下,给公司带来前所未有的压力。为此,我们成立项目改进小组,通过DMAIC(六西格玛)工具,针对公司痛点开展RCA根本原因分析,经过近一年的努力,通过改善生产计划、工艺设备、现场管理、员工柔性化等步骤,实现部分产品拉动式按需生产,半成品库存有效降低。该项目在上海三菱电梯举办的2019年度上海三菱制造总厂精益六西格玛改善活动中荣获一等奖。

5.2下一步工作计划

虽然过去的一年在改善电线电缆半成品库存方面取得了一定成效,帮助公司减轻了一定压力。但是,改善是一项持续的工作,我们将从以下几个方面逐步推进现场精益管理工作:

1、车间精益VSM(价值流)思想落地改进:针对现场管理基础,通过系统化的收集各工序生产节拍数据,各工序过程在制品的数量对比,增值与非增值步骤的筛选等活动,真正实现产能平衡下的拉动式生产全覆盖,消除生产过程浪费,进一步降低库存率、降低设备故障率,实现生产成本的降低。

2、现有设备的多能改造:提高效率,并不是只有增加设备这一个方法,我们打算通过对现有的只能生产单一规格、利用率相对较低的设备进行升级改造,丰富其生产功能,提升设备利用率,逐渐替换那些使用年限长、故障率高的旧设备,增加有效工作比例,实现小投入大产出。

3、有效推进产品成本核算数据的标准化:目前,车间三废损耗只统计到个人和每台设备,并未涉及到单一型号规格整个生产流程的三废损耗数据统计,往往存在单个产品生产浪费的平均化;通过各工序数据分析调查落地改善,实现车间在制品所有规格三废的标准化,为公司财务成本核算、技术工艺改进方向、车间精细化管理提供参考标准。

4、中质协五星车间工作的推进:通过中质协五星车间工作的推进,对照高标准,在过程中不断寻找不足,促进全体管理人员、员工的不断学习,通过利用实行ECRS、5W2H、DMAIC、WBS等工具、方法,进一步提升车间生产效率,形成持续改善的学习型车间文化。

返回

返回